Quy trinh cac buoc ma kem dien phan

Mạ kẽm điện phân là một quá trình phức tạp, đòi hỏi sự tỉ mỉ và chính xác trong từng bước để đảm bảo chất lượng lớp mạ. Bài viết này sẽ trình bày chi tiết quy trình các bước mạ kẽm điện phân, từ khâu chuẩn bị đến hoàn thiện sản phẩm.

1. Chuẩn Bị Bề Mặt

Đây là bước quan trọng nhất trong quy trình mạ kẽm điện phân, quyết định đến độ bám dính và chất lượng của lớp mạ. Bề mặt kim loại cần được làm sạch hoàn toàn các tạp chất như dầu mỡ, bụi bẩn, gỉ sét và các lớp oxit kim loại.

Xem Tại: So sánh mạ kẽm điện phân và mạ kẽm nhúng nóng

Tẩy dầu mỡ: Sử dụng dung dịch tẩy rửa chuyên dụng để loại bỏ dầu mỡ bám trên bề mặt kim loại. Có thể sử dụng phương pháp ngâm, phun hoặc siêu âm tùy thuộc vào độ phức tạp của chi tiết.

Xem Thêm Tại: Quy trình các bước mạ kẽm điện phân

Tẩy gỉ: Sử dụng dung dịch axit để loại bỏ lớp gỉ sét và oxit kim loại. Nồng độ và thời gian ngâm axit cần được điều chỉnh phù hợp với từng loại vật liệu và mức độ gỉ sét.

Tham Khảo Thêm Tại: Tong quan ve phuong phap ma kem dien phan

Rửa và trung hòa: Sau khi tẩy dầu mỡ và tẩy gỉ, cần rửa sạch chi tiết bằng nước sạch và dung dịch trung hòa để loại bỏ hoàn toàn các hóa chất còn sót lại.

2. Hoạt Hóa Bề Mặt

Sau khi làm sạch, bề mặt kim loại cần được hoạt hóa để tăng cường độ bám dính của lớp mạ kẽm. Quá trình này thường sử dụng dung dịch axit loãng để tạo ra một lớp màng mỏng oxit kim loại trên bề mặt, giúp cho các ion kẽm dễ dàng bám vào.

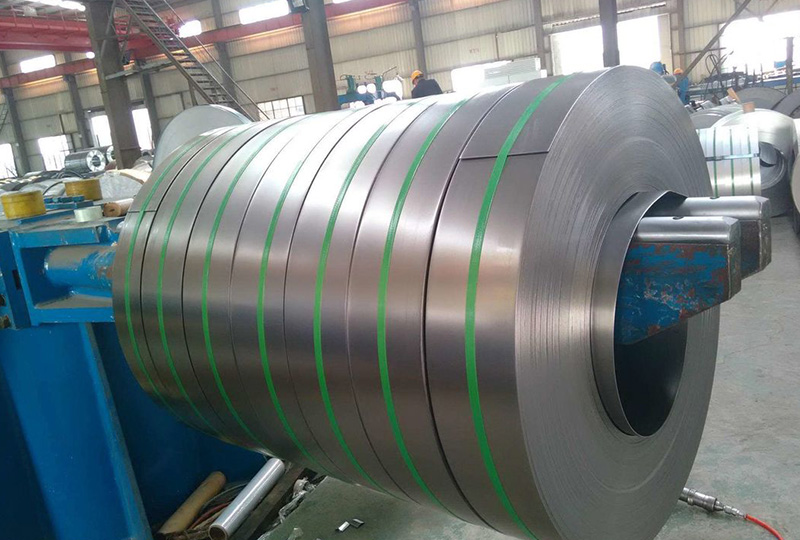

3. Mạ Kẽm

Đây là bước cốt lõi của quy trình mạ kẽm điện phân. Chi tiết kim loại được nhúng vào bể mạ chứa dung dịch điện phân và thanh kẽm. Dòng điện một chiều được cho đi qua dung dịch, tạo ra phản ứng điện hóa khiến các ion kẽm di chuyển và bám vào bề mặt chi tiết, tạo thành lớp mạ kẽm.

Điều chỉnh thông số: Các thông số quan trọng như mật độ dòng điện, nhiệt độ dung dịch và thời gian mạ cần được điều chỉnh chính xác để đạt được độ dày và chất lượng lớp mạ mong muốn.

Kiểm soát chất lượng: Trong quá trình mạ, cần thường xuyên kiểm tra chất lượng lớp mạ bằng các phương pháp như đo độ dày, kiểm tra độ bám dính và kiểm tra bề mặt.

4. Xử Lý Sau Mạ

Sau khi mạ, chi tiết cần được xử lý để hoàn thiện bề mặt và tăng cường khả năng chống ăn mòn.

Rửa và làm khô: Rửa sạch chi tiết bằng nước sạch và làm khô để loại bỏ các tạp chất và dung dịch điện phân còn sót lại.

Thụ động hóa: Sử dụng các dung dịch thụ động hóa để tạo ra một lớp màng mỏng trên bề mặt kẽm, giúp tăng khả năng chống ăn mòn và bảo vệ lớp mạ.

Phủ sơn hoặc các lớp bảo vệ khác (tùy chọn): Tùy thuộc vào yêu cầu sử dụng, có thể phủ thêm một lớp sơn hoặc các lớp bảo vệ khác lên trên lớp mạ kẽm để tăng cường tính thẩm mỹ và độ bền.

5. Kiểm Tra Chất Lượng Cuối Cùng

Bước cuối cùng là kiểm tra chất lượng sản phẩm sau khi mạ để đảm bảo đáp ứng các yêu cầu kỹ thuật và tiêu chuẩn chất lượng. Các phương pháp kiểm tra có thể bao gồm:

Kiểm tra độ dày lớp mạ: Sử dụng các thiết bị đo độ dày để kiểm tra độ dày lớp mạ tại các vị trí khác nhau trên chi tiết.

Kiểm tra độ bám dính: Sử dụng các phương pháp như bóc băng dính, cắt chữ X hoặc thử nghiệm uốn cong để đánh giá độ bám dính của lớp mạ.

Kiểm tra bề mặt: Kiểm tra bằng mắt thường hoặc kính hiển vi để phát hiện các khuyết tật bề mặt như lỗ thủng, vết nứt, bong bóng hoặc không đồng đều màu sắc.

Quy trình mạ kẽm điện phân đòi hỏi sự tỉ mỉ và kiểm soát chặt chẽ các thông số kỹ thuật để đạt được kết quả tốt nhất. Bằng cách tuân thủ đúng quy trình và áp dụng các biện pháp kiểm soát chất lượng do Nhà Máy Cơ Khí P69 nêu trên, sản phẩm sau khi mạ sẽ có khả năng chống ăn mòn cao, bề mặt sáng bóng và tuổi thọ lâu dài.

#Mạ_kẽm_điện_phân, #Mạkẽmđiệnphân, #Co_Khi_P69, #CơKhíP69, #Cơ_Khí_P69

Comments

Post a Comment